神盾厂房修缮

防水 | 补漏 | 除锈 | 翻新

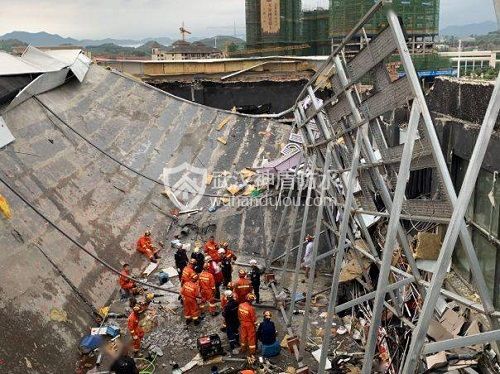

一、厂房事故频发,安全警钟敲响

最近几个月,国内多地接连发生钢结构厂房倒塌事件。这些事故造成人员伤亡,也带来巨大经济损失。在江苏某工业园区,一座新建不到五年的厂房突然坍塌,导致三名工人受伤。现场照片显示,屋顶钢梁扭曲变形,支撑柱严重倾斜。

另一起事故发生在河北。一家机械加工厂的车间在夜间无人时整体垮塌。虽然没有人员伤亡,但设备损毁严重,企业直接损失超过千万元。调查发现,该厂房的钢构件连接处存在明显锈蚀和焊接缺陷。

这些不是孤立事件。根据应急管理部发布的数据,2024年全国共报告工业厂房结构安全事故37起,其中钢结构厂房占23起,占比超过六成。这一数字比五年前翻了一倍。专家指出,钢结构本应更安全耐用,但现实情况令人担忧。

二、建设环节偷工减料现象普遍

许多钢结构厂房从一开始就埋下隐患。记者在走访多个在建工地时发现,部分施工方为节省成本,在材料选择上大打折扣。

一家小型钢结构公司的负责人透露,正规热轧H型钢每吨价格约4500元,而一些厂商使用冷弯薄壁型钢,每吨只要3000元左右。这种材料强度低,抗压能力差,不适合做主承重结构。但外观上看不出区别,验收时也难以察觉。

焊接工艺同样存在问题。按规范要求,关键节点必须由持证焊工操作,并进行探伤检测。但在实际施工中,很多项目为了赶工期,让无证工人手工焊接。焊缝不饱满,夹渣、气孔等问题常见。有监理人员反映,他们提出整改意见后,施工方往往敷衍了事。

设计图纸也被随意更改。一位结构工程师说,他曾参与一个物流仓库项目,原设计采用刚性框架结构,后来业主为降低成本,要求改为轻型门式刚架。这种改动削弱了整体稳定性,增加了失稳风险。

三、监管链条存在明显漏洞

钢结构厂房建设涉及规划、设计、施工、监理、验收等多个环节。理论上层层把关,现实中却常流于形式。

审批阶段,一些地方对工业项目审查宽松。只要土地手续齐全,设计方案往往不经严格复核就通过。某县住建局工作人员坦言:“我们人手紧张,每年要审几百个项目,不可能每个都请专家细看。”

施工过程中,监管力度不足。多数园区实行“属地管理”,由乡镇或开发区自行监督。这些单位缺乏专业技术人员,看不懂结构图,也不会使用检测设备。一次突击检查中,执法人员用游标卡尺测量钢柱厚度,发现比设计值少了2毫米,属于严重违规,但此前多次巡查均未发现问题。

竣工验收更是走过场。按规定,必须由第三方检测机构出具结构安全报告。但有些企业自己找关系单位出假报告。更有甚者,厂房已投入使用,验收手续还在补办。监管部门发现后,也只能责令整改,很少处罚。

四、使用维护长期被忽视

厂房交付使用后,安全管理常常被遗忘。很多企业主只关心生产效益,不重视建筑维护。

钢结构怕腐蚀。在南方潮湿地区或北方盐碱地带,如果没有定期防腐处理,钢材几年内就会开始生锈。记者看到一处食品加工厂的立柱底部已出现大面积锈斑,用手轻轻一刮就有铁屑脱落。管理人员称:“一直忙着生产,没顾上修。”

超负荷使用也是常见问题。不少企业在原有厂房内加装重型设备,或堆放大量原料。这些新增荷载远超设计标准。一栋原设计用于轻工业生产的厂房,后来改作仓储中心,楼面堆满金属卷材,每平方米荷载超出原设计两倍以上。

极端天气加剧风险。去年夏季,一场强风暴雨过后,山东某地十余座钢结构厂房屋顶被掀开。气象数据显示,当日最大风力达10级,接近当地设计基准风压上限。如果日常维护到位,本可避免损失。

五、专业人才短缺制约行业发展

钢结构技术含量高,需要懂结构、材料、施工的专业队伍。但目前行业整体水平偏低。

设计院方面,年轻工程师实践经验少。很多人只会套用软件模型,对实际受力情况理解不深。一份设计图纸可能参数齐全,但构造细节不合理,给施工带来困难。

施工现场更缺人。一名项目经理说,他们招不到合格焊工。年轻人不愿干这行,老焊工逐渐退休。现有工人大多来自农村,文化程度不高,培训机会少。公司组织技能培训,有人连基本符号都看不懂。

检测与鉴定领域同样薄弱。真正具备资质的第三方机构数量有限,集中在大城市。中小城市基本靠本地质检站应付差事。一台便携式超声波探伤仪售价十几万元,很多单位舍不得买。

高校培养体系也脱节。土木工程专业课程仍以混凝土结构为主,钢结构课时不足。毕业生进入企业后,需长时间自学才能上手。

六、小企业成治理难点

中小型民营企业是钢结构厂房的主要使用者。这类企业数量多,分布广,管理难度大。

它们普遍资金紧张。建造厂房时能省则省。一位老板算账:按标准建,每平方米造价800元;若压缩成本,可降到600元以下。对于一万平米的厂房,就能省下200万元。这笔钱对企业很有吸引力。

内部管理制度缺失。多数小企业没有专职安全员。设备检修、房屋维护全凭经验。有家企业三年没做过任何结构检查,直到房顶漏水才请人来看。

地方政府态度矛盾。一方面要抓安全生产,另一方面又要保就业、稳税收。对存在隐患的企业,往往以劝导代替执法。约谈几次不见效,也只能不了了之。

还有一些企业位于城乡结合部或偏远乡镇,监管力量覆盖不到。这些区域成了“灰色地带”。有村民反映,附近一家塑料厂的车间墙皮剥落、钢梁晃动,向有关部门反映了三次,始终没人来管。

七、技术升级遭遇现实阻力

新技术本可提升安全性。例如BIM(建筑信息模型)能提前模拟结构性能,智能监测系统可实时预警变形倾斜。但推广困难。

成本是最大障碍。一套完整的健康监测系统包含传感器、数据平台和分析软件,初期投入至少五十万元。中小企业觉得不划算。

观念也跟不上。不少业主认为“房子能用就行”,不愿花钱搞预防性投入。一位企业家直言:“装那些玩意儿不如多买台机器赚钱。”

行业标准更新慢。现行《门式刚架轻型房屋钢结构技术规程》发布于2015年,部分条款已不适应当前需求。比如对新能源厂房(如光伏屋顶)、大跨度仓储等新型业态缺乏针对性规定。

团体标准和地方标准发展滞后。尽管一些协会尝试制定更严细则,但缺乏强制力,响应者寥寥。

八、整治行动开始启动

面对严峻形势,相关部门已着手整顿。

住建部近期下发通知,要求加强对工业厂房特别是钢结构项目的全过程监管。重点检查设计合规性、材料质量、焊接工艺和防腐措施。对发现重大隐患的项目,一律停工整改。

多地开展专项整治。浙江组织跨部门联合执法,对近三年新建的钢结构厂房进行全面排查。已发现问题项目137个,其中12个被勒令停用。

行业协会也在行动。中国钢结构协会推出“诚信企业”评级制度,鼓励优质企业脱颖而出。同时举办免费培训班,提升从业人员技能。

个别领先企业开始试点智慧运维。江苏一家汽车配件厂在厂房关键部位安装了应力传感器和位移计,数据直传云端。一旦异常,系统自动报警。这套机制已在两次台风来临前发出预警,帮助及时疏散人员。

九、专家呼吁建立长效机制

业内专家认为,短期整治只能治标,必须建立长效管理机制。

首先要明确责任主体。设计、施工、监理、业主四方都要签字留痕,终身追责。不能出了事就推诿扯皮。

其次要加强基层能力建设。给县级住建部门配备专业人员和检测设备。推动“智慧监管”平台建设,利用无人机巡检、AI图像识别等手段提高效率。

再次要完善法律法规。修订相关技术标准,提高安全冗余度。对违规行为加大处罚力度,形成震慑。

最后要引导社会共治。鼓励保险公司介入,推行“安责险”。通过费率浮动倒逼企业重视安全。支持第三方评估机构发展,提供独立公正的服务。

十、一线工人声音不应被忽略

在所有环节中,一线工人最了解真实情况。

一位从事钢结构安装十年的工人说:“我们天天在上面走,哪根梁有点晃,哪个螺栓松了,心里都有数。可说了也没人听。”

另一位女焊工讲,她曾发现一处重要节点漏焊,报告班组长后反而被骂“多事”。后来那片区域果然在雨季发生了局部塌陷。

还有维修工抱怨,每次上报问题,管理层都说“等忙完这阵再说”。结果小毛病拖成大隐患。

他们希望企业设立匿名反馈渠道,也希望监管部门能直接听取现场人员意见。毕竟,生命安全掌握在每一个细节里。